В сфере промышленного производства сборочные линии стали основной конфигурацией для повышения эффективности производства с помощью стандартизированных и непрерывных режимов работы. Их характеристики и недостатки тесно связаны с адаптивностью производственных сценариев. Конкретный анализ заключается в следующем:

1、 Основная особенность: Адаптация к потребностям эффективного производства

a. Широкий спектр функций транспортировки: Он может стабильно транспортировать сыпучие материалы (например, химическое сырье и зерно), а также тяжелые упакованные предметы (например, механические компоненты и готовую продукцию), адаптируясь к потребностям различных отраслей промышленности в транспортировке материалов и снижая затраты на ручное управление.

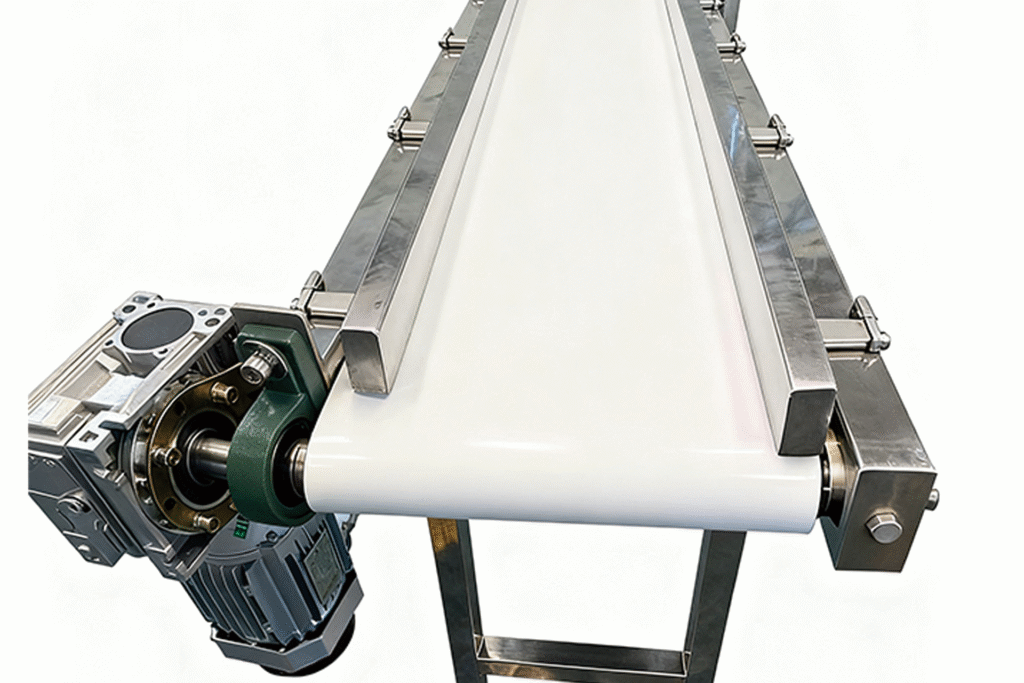

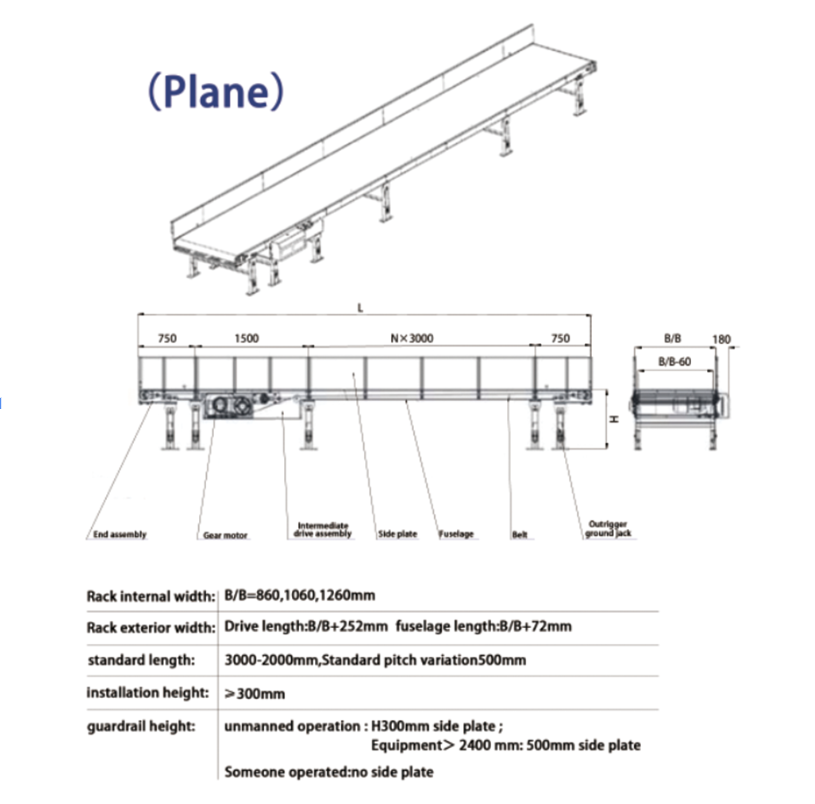

b. Гибкая комбинация оборудования: Различные виды оборудования, такие как ленточные, винтовые и подъемные конвейеры, можно комбинировать и использовать в зависимости от различий в производственных процессах. Например, в пищевой промышленности для достижения связи между вертикальной и горизонтальной транспортировкой материалов, отвечающей сложным производственным процессам, используется "элеватор+ленточный конвейер".

c. Стабильная и эффективная работа: Он обеспечивает непрерывную и непрерывную циклическую работу в соответствии с заданным маршрутом, с контролируемым ритмом транспортировки, плавной работой, низким уровнем шума и преимуществом "транспортировка на большие расстояния (до десятков метров)+высокая грузоподъемность (часовая грузоподъемность одной линии может достигать тонн)", что подходит для крупномасштабного производства.

d. Сильная адаптация к окружающей среде: Возможность создания закрытых и беспыльных транспортировочных пространств (например, в фармацевтической и электронной промышленности) в соответствии с требованиями к рабочему месту и гигиене, чтобы избежать загрязнения материалов извне; направление маршрута может также регулироваться в соответствии с планировкой цеха (например, прямые линии, повороты и подъемы), что позволяет максимально использовать производственные площади и обеспечить качество продукции и порядок на производстве.

e. Помощь в управлении автоматизацией: Сочетание с датчиками и системами управления PLC позволяет автоматизировать такие операции, как позиционирование, подсчет и сортировка материалов, сократить количество ошибок при ручном вмешательстве, облегчить единый контроль и управление производственными процессами на предприятиях, способствуя повышению уровня автоматизации производства.

2、 Возможные дефекты: ограничены сценой и режимом.

a. Отсутствие гибкости и высокая стоимость трансформации: Линии и комбинации оборудования сборочной линии в основном имеют фиксированную конструкцию. При изменении технических характеристик продукции (например, изменении размера и веса материала) или модернизации технологического процесса необходимо вносить существенные изменения в структуру оборудования и параметры транспортировки. Это не только занимает много времени, но и влечет за собой большие затраты на замену и отладку оборудования, что затрудняет быструю адаптацию к производственным потребностям при выпуске нескольких сортов и небольших партий продукции.

b. Если все зависит от общего взаимодействия, то одна точка отказа негативно сказывается на общей ситуации: Сборочная линия работает в непрерывном режиме, с тесно связанным оборудованием и процессами. Если какое-то звено (например, заклинивание барабана или обрыв ремня) выйдет из строя, это приведет к остановке всей производственной линии, требующей устранения неполадок и технического обслуживания, что напрямую скажется на ходе производства, особенно в отраслях, чувствительных к темпам производства (таких как быстро реализуемые потребительские товары), где потери значительны.

c. Высокие первоначальные инвестиции и эксплуатационные расходы: Создание стандартизированной сборочной линии требует приобретения множества специализированного оборудования и вспомогательных систем управления, что приводит к высоким первоначальным капитальным вложениям; при ежедневном обслуживании необходимо регулярно проверять и заменять уязвимые компоненты, такие как двигатели, подшипники и конвейерные ленты, а стоимость обслуживания некоторых основных компонентов (например, импортных частотных преобразователей и специальных конвейерных лент) высока, что увеличивает долгосрочную эксплуатационную нагрузку на предприятие.

d. Строгие требования к участку и планировке: Несмотря на возможность адаптации к условиям местности, существуют определенные требования к ровности пола цеха и высоте помещения (например, достаточное вертикальное пространство для подъемных конвейеров); если планировка цеха компактна или имеются неровные препятствия, это может ограничить линейный дизайн сборочной линии, что потребует дополнительной реконструкции площадки и увеличит сложность заблаговременной подготовки.

e. Стандартизация навыков персонала и ограниченная адаптивность: Рабочие на сборочной линии в основном отвечают за один процесс (например, сортировку и сборку), и их навыки относительно ограничены. Если предприятие меняет производственную категорию или процесс, ему необходимо переобучить сотрудников, иначе им будет сложно быстро адаптироваться к новой должности, что косвенно скажется на эффективности производства. Кроме того, длительная повторяющаяся работа может привести к усталости сотрудников и повысить риск производственных ошибок.