Dans le domaine de la production industrielle, les lignes d'assemblage sont devenues la configuration de base pour améliorer l'efficacité de la production grâce à des modes de fonctionnement standardisés et continus. Leurs caractéristiques et leurs défauts sont étroitement liés à l'adaptabilité des scénarios de production. L'analyse spécifique est la suivante :

1、 Caractéristiques principales : Adaptation aux besoins d'une production efficace

a. Large éventail de fonctions de transport : Il peut transporter de manière stable des matériaux en vrac (tels que des matières premières chimiques et des céréales), ainsi que des objets lourds emballés (tels que des composants mécaniques et des produits finis), en s'adaptant aux besoins de transport de matériaux de différentes industries et en réduisant les coûts de manutention manuelle.

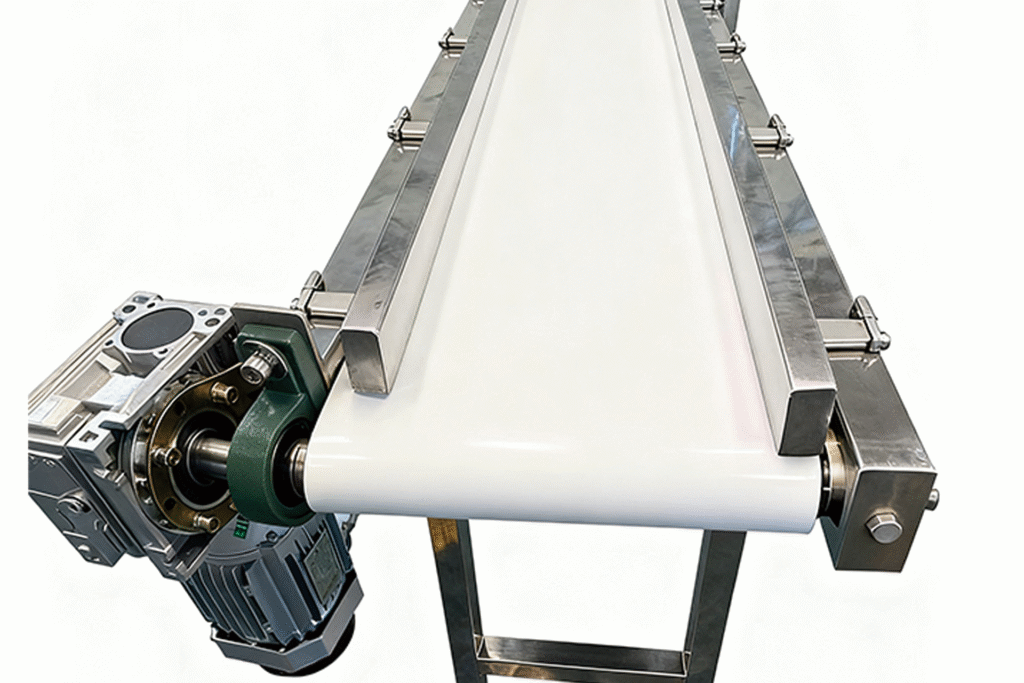

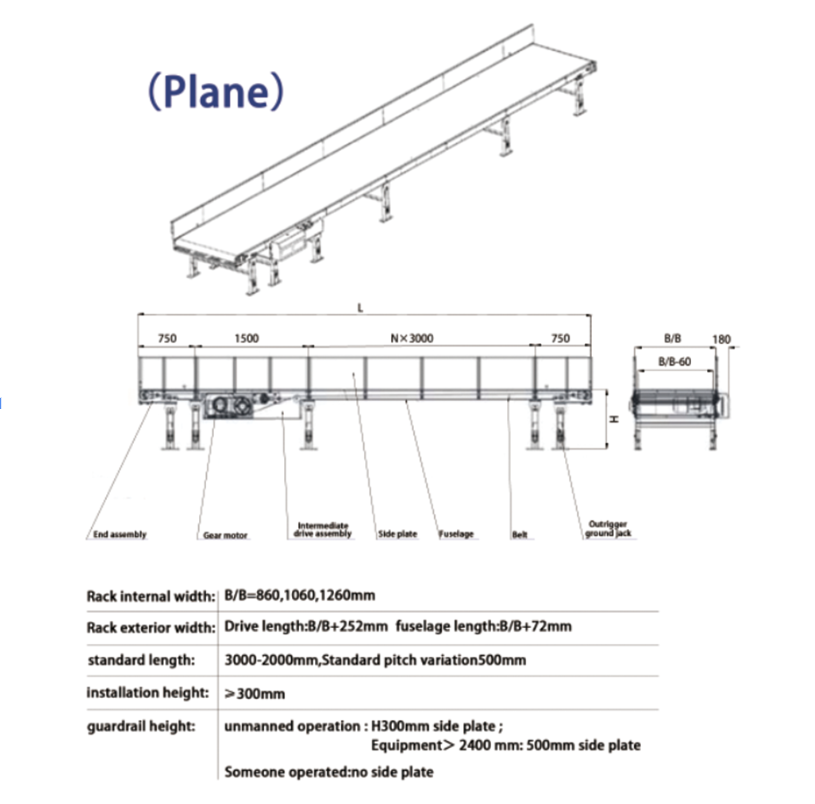

b. Combinaison flexible d'équipements : Divers équipements tels que les convoyeurs à bande, les convoyeurs à vis et les convoyeurs élévateurs peuvent être combinés et utilisés en fonction des différences dans les processus de l'entreprise. Par exemple, dans l'industrie alimentaire, le système "élévateur + convoyeur à bande" est utilisé pour assurer la liaison entre le transport vertical et horizontal des matériaux, afin de répondre à des processus de production complexes.

c. Fonctionnement stable et efficace : Il permet un fonctionnement cyclique ininterrompu et continu selon un itinéraire prédéfini, avec un rythme de transport contrôlable, un fonctionnement régulier, un faible niveau de bruit, et l'avantage d'un "transport sur une longue distance (jusqu'à des dizaines de mètres) + une capacité de transport élevée (la capacité de transport horaire d'une seule ligne peut atteindre des tonnes)", ce qui convient à la production à grande échelle.

d. Forte capacité d'adaptation à l'environnement : La direction de l'itinéraire peut également être ajustée en fonction de l'agencement de l'atelier (lignes droites, virages, escalade), ce qui permet de maximiser l'utilisation de l'espace de production et d'assurer la qualité du produit et l'ordre de la production.

e. Aider à la gestion de l'automatisation : En associant des capteurs et des systèmes de contrôle PLC, il est possible de réaliser des opérations automatisées telles que le positionnement, le comptage et le tri des matériaux, ce qui réduit les erreurs d'intervention manuelle et facilite la surveillance et la gestion unifiées des processus de production pour les entreprises, favorisant ainsi l'amélioration de l'automatisation de la production.

2、 Défauts potentiels : limités par la scène et le mode.

a. Manque de flexibilité et coût élevé de la transformation : Les lignes et les combinaisons d'équipements de la chaîne d'assemblage sont généralement de conception fixe. Si les spécifications du produit de production sont ajustées (par exemple, modification de la taille et du poids des matériaux) ou si le processus est amélioré, la structure de l'équipement et les paramètres de transport doivent être modifiés de manière significative. Cela prend non seulement beaucoup de temps, mais entraîne également des coûts élevés de remplacement des équipements et de débogage, ce qui rend difficile l'adaptation rapide aux besoins de production de variétés multiples et de petits lots.

b. En s'appuyant sur une collaboration globale, un seul point de défaillance affecte l'ensemble de la situation : La chaîne de montage fonctionne en continu, avec des équipements et des processus étroitement liés. La défaillance d'un maillon (comme le blocage d'un tambour ou la rupture d'une courroie) entraîne l'arrêt de l'ensemble de la chaîne de production et nécessite un arrêt pour dépannage et maintenance, ce qui a un impact direct sur l'avancement de la production, en particulier dans les secteurs sensibles au rythme de production (comme les biens de consommation à rotation rapide), où les pertes sont importantes.

c. Investissement initial et coûts de maintenance élevés : La construction d'une chaîne de montage standardisée nécessite l'achat de nombreux équipements spécialisés et de systèmes de contrôle connexes, ce qui entraîne un investissement initial élevé ; lors de la maintenance quotidienne, il est nécessaire d'inspecter et de remplacer régulièrement les composants vulnérables tels que les moteurs, les roulements et les bandes transporteuses, et le coût de maintenance de certains composants essentiels (tels que les convertisseurs de fréquence importés et les bandes transporteuses spéciales) est élevé, ce qui accroît la charge opérationnelle à long terme de l'entreprise.

d. Exigences strictes en matière de site et d'aménagement : Bien qu'il puisse s'adapter aux ajustements du site, il existe certaines exigences en matière de planéité du sol de l'atelier et de hauteur spatiale (comme un espace vertical suffisant pour les convoyeurs de levage). Si l'agencement de l'atelier est compact ou s'il y a des obstacles irréguliers, cela peut limiter la conception de la ligne d'assemblage, nécessitant une rénovation supplémentaire du site et augmentant la difficulté d'une préparation précoce.

e. La standardisation des compétences du personnel et une adaptabilité limitée : Les travailleurs de la chaîne de montage sont principalement responsables d'un seul processus (tel que le tri et l'assemblage) et leurs compétences sont relativement limitées. Si l'entreprise modifie la catégorie ou le processus de production, elle doit recycler les employés, faute de quoi il sera difficile de s'adapter rapidement au nouveau poste, ce qui affectera indirectement l'efficacité de la production ; par ailleurs, un travail répétitif prolongé peut également entraîner la fatigue des employés et augmenter le risque d'erreurs opérationnelles.